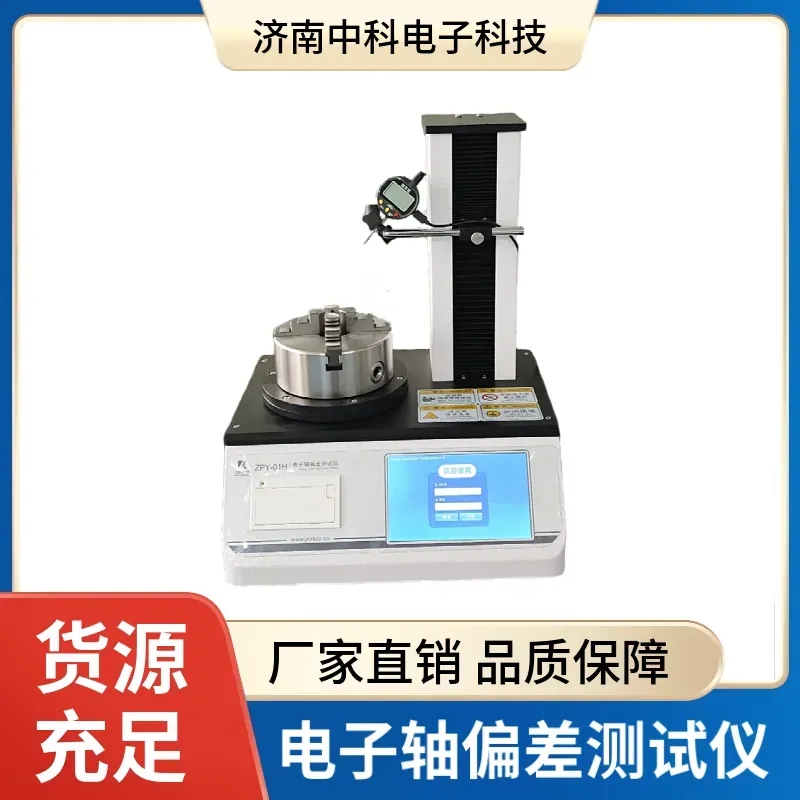

某疫苗生產企業在新產線調試階段,發現采用新型覆膜膠塞時,部分西林瓶存在灌裝后加塞阻力異常現象。為探究根本原因,技術團隊利用ZPY-01H測試儀對瓶口區域的垂直度進行精密分析。

具體實施過程如下:

問題聚焦與測量方案設計:團隊假設瓶口軸線偏差可能導致膠塞下落軌跡偏移,與瓶頸內壁產生異常摩擦。據此,確定了三區域測量法:使用儀器的萬向調節支架,對每個西林瓶的瓶口密封面(測點A)、瓶頸中部(測點B)及瓶肩過渡區(測點C) 分別進行垂直軸偏差與圓跳動測量。其中,瓶口密封面的數據被認定為影響加塞密封性的關鍵。

對比測試與數據獲取:選取阻力正常的批次(對照組)與阻力異常的批次(實驗組),每組各50個樣品。測試時,儀器的高同心度卡盤確保瓶底固定基準一致,電動升降測量頭依次定位至三個測點。系統自動記錄各點旋轉360°的完整數據,并分別計算每個樣品的瓶口綜合偏差值(即三測點偏差值的加權平均)。

深度數據分析與發現:測試數據顯示,兩組樣品的瓶身(測點B、C)偏差無顯著差異,均符合標準。但在關鍵的瓶口密封面(測點A),實驗組呈現出獨特的 “高階諧波"特征:其數據曲線在180°旋轉周期內出現多個非常規波峰,表明瓶口并非簡單的橢圓變形,而是存在多棱狀的微觀不規則。這種不規則導致膠塞在特定角度下遭遇非對稱擠壓。

機理驗證與工藝修正:為驗證該推斷,團隊將實驗組中偏差特征最典型的樣品,在加塞過程中進行高速攝像記錄。畫面清晰顯示,膠塞在下落接觸瓶口后,確實在特定角度發生傾斜與卡滯,與儀器檢測出的不規則角度吻合。追溯至西林瓶生產環節,發現該批次產品在退火窯中的溫度曲線存在短期波動,導致玻璃在臨界冷卻階段應力釋放不均,產生了難以直觀察覺的瓶口微變形。

措施實施與閉環控制:基于測試結論,企業調整了西林瓶供應商的退火工藝控制參數,并將ZPY-01H的瓶口多測點檢測納入關鍵來料檢驗項目,設定了嚴于國標的瓶口綜合偏差內控標準。后續批次經檢驗合格后上線,加塞阻力異常現象得以消除。

應用價值總結:本研究超越了僅對瓶體整體垂直度的常規檢測,通過多測點關聯分析與數據曲線諧波識別,揭示了瓶口局部微觀幾何形態對下游灌裝工藝的直接影響。儀器的高精度測量能力,將看似偶發的“加塞阻力"問題,精準定位至上游玻璃退火工藝的瞬時波動,實現了從終端應用問題向初級制造工藝參數的逆向溯源,形成了閉環質量控制。

掃一掃,關注微信

掃一掃,關注微信微信掃一掃